La analítica prescriptiva no es una recién llegada pero gracias a la atención que han despertado el big data, el machine learning, etc., la hermana mayor de la familia ahora tiene mucha mejor acogida. Sin embargo, y por el desconocimiento que ha existido hasta ahora en la industria, en general existe confusión sobre qué se puede esperar y cómo se puede usar la analítica prescriptiva.

Aquí vamos a hablar de dos áreas: la optimización y la simulación. Ambas son herramientas muy potentes que permiten abordar problemas complejos y ayudar a tomar mejores decisiones, siempre con impacto en la cuenta de resultados. Pero igual que el buen cirujano sabe cuándo hay que usar un bisturí y cuándo una radiografía, el experto en analítica avanzada también debe saber cuándo hay que utilizar optimización y cuando simulación.

Optimización

La optimización consiste en la construcción de un modelo matemático (con variables y ecuaciones) cuya resolución permite encontrar la mejor solución a un problema: el óptimo.

Un ejemplo clásico es el problema del viajante (Travelling Salesman Problem, TSP, en inglés, del que hablamos aquí), consistente en visitar un conjunto de ciudades una única vez y volver a la ciudad de partida recorriendo la menor distancia posible.

La optimización ha tenido aplicaciones en una amplísima gama de problemas en multitud de sectores. Desde casos más convencionales como la decisión de dónde ubicar instalaciones y con qué capacidad (diseño de cadena de suministro) hasta planificación de la producción o elaboración de rutas óptimas para el reparto de última milla. Hay aplicaciones menos comunes pero también muy valiosas como el movimiento de los sensores que analizan tejidos o muestras de extracciones de pacientes. El sensor tiene que recorrer un conjunto de puntos y cuanto menos tiempo emplee en ello (es un TSP), mayor será el número de análisis por hora y antes podrá ofrecer diagnósticos.

En esta playlist de Youtube se explican los fundamentos de la optimización.

Simulación

La simulación consiste en la construcción de una réplica digital (una maqueta) del sistema estudiado con todo el detalle requerido en cada uno de sus elementos, de forma que permite observar el comportamiento esperado del sistema frente a diferentes configuraciones. A diferencia de la optimización, no ofrece de forma automática la mejor configuración pero sí es una herramienta idónea para que en analista seleccione configuraciones, las evalúe, y elija implementar la que sea más adecuada.

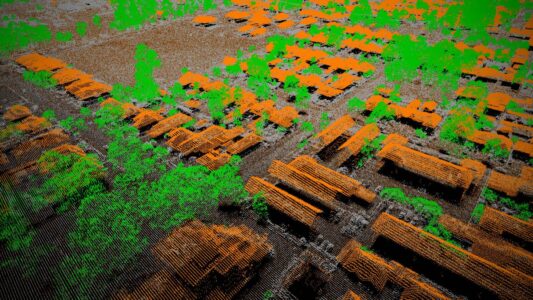

La simulación también ha sido muy utilizada, por ejemplo, en el rediseño de layouts. Con un modelo de simulación es posible representar con todo detalle dónde están ubicadas las diferentes secciones de una planta, sus equipos, los tiempos de proceso de los mismos, los movimientos de las piezas y los diferentes lotes, los medios de manutención, las averías, etc.

Los modelos de simulación suelen incorporar una representación gráfica del sistema con gran detalle. Es literalmente una maqueta digital: podemos “ver” nuestro sistema. En el caso de la figura, correspondiente a un modelo desarrollado en Simio, se aprecia el detalle con el que se representaría un almacén para evaluar diferentes layouts. Hay diferentes formas de almacenar cajas, las carretillas, y los pasillos por los que circulan, por ejemplo.

Con este modelo, se pueden hacer diferentes análisis. Por ejemplo, evaluar diferentes formas de ubicar las referencias y cuantificar su impacto sobre la productividad; se pueden cambiar la cantidad de carretillas; se pueden analizar diferentes alternativas para realizar el picking… Podemos estudiar en poco tiempo, sin riesgo y con coste muy bajo cualquier acción potencialmente interesante, con la confianza de que sabemos qué ocurrirá en nuestro almacén cuando implantemos aquello que hemos estudiado antes en nuestro modelo.

¿Por qué la simulación?

Cabe preguntarse por qué recurrir a la simulación si la optimización proporciona “el óptimo”, es decir, por qué delegar en el analista el trabajo de explorar alternativas con un modelo de simulación si un modelo de optimización ya nos proporciona la mejor solución.

Los modelos de optimización deben resolverse en tiempo razonable y para ello, en muchas ocasiones, no se puede representar el sistema con todo detalle. Por ejemplo, la determinación de la secuencia con la que se introducen modelos a una línea de montaje en el contexto de la fabricación de automóviles se puede hacer con optimización, porque los tiempos de operación en cada puesto de la línea son perfectamente conocidos. Sin embargo, en otros contextos puede no ser el caso, y las tareas pueden tener duración variable (por ejemplo, entre 10 y 20 minutos), pero no conocida a priori. Representar con detalle esa variabilidad de tiempos haría que un modelo de optimización no fuera eficaz (no conseguiríamos una solución para ponerla en práctica a tiempo).

Lo mismo ocurre con los tiempos entre averías, la duración de las reparaciones, la posibilidad de que un proceso no se pueda realizar por falta de materia prima, la indisponibilidad de recursos (incluidos los humanos) por algún tipo de incidente… En un modelo de optimización no podemos introducir todo ese detalle y hay que trabajar con valores medios.

La pregunta entonces es ¿y por qué no trabajar con valores medios? Vamos a verlo con un ejemplo.

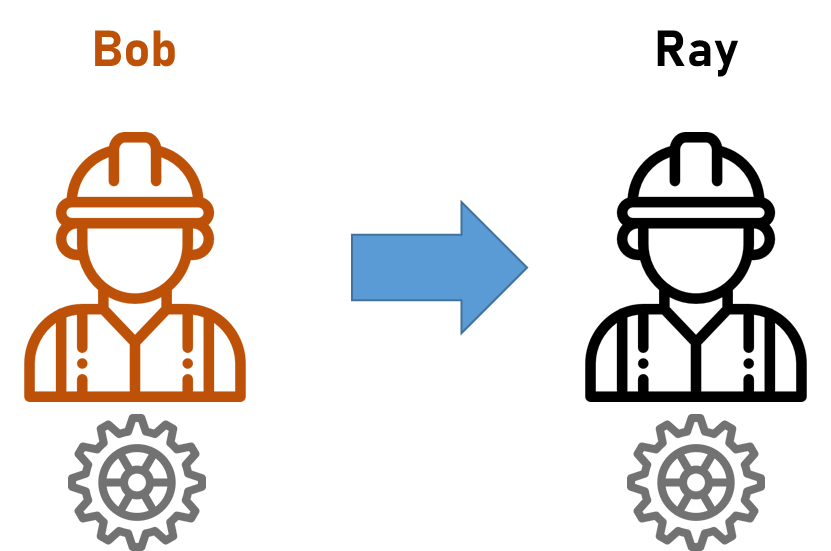

Ejemplo de simulación: el caso de Bob y Ray

El caso de Bob y Ray (Jacobs, 2011) lo ilustra de forma sencilla. Bob y Ray trabajan en una pequeña línea de montaje. Bob empieza el montaje del producto para lo cual realiza una serie de operaciones y cuando termina se lo pasa a Ray que continua con otro conjunto de operaciones. Cuando a un producto se le han realizado las operaciones que realiza Bob y las que realiza Ray tenemos un producto terminado.

No hay espacio para almacenar productos entre Bob y Ray. Por ello, si Ray no ha terminado de realizar el montaje con un producto y Bob sí, Bob se queda bloqueado hasta que Ray termine. Igualmente, si Ray ha terminado y Bob no, Ray se queda esperando hasta que Ray termine y le haga llegar el producto para que continúe trabajando.

Por último, Bob y Ray no siempre tardan el mismo tiempo en sus respectivas operaciones. Pueden tardar entre 10 y 80 segundos. Tal y como figura en la tabla, Bob tarda 10 segundos el 4% de las veces, 20 segundos el 6% y así sucesivamente.

| Segundos | Bob | Ray |

|---|---|---|

| 10 | 4% | 8% |

| 20 | 6% | 10% |

| 30 | 10% | 12% |

| 40 | 20% | 14% |

| 50 | 40% | 20% |

| 60 | 11% | 16% |

| 70 | 5% | 12% |

| 80 | 4% | 8% |

Es fácil comprobar que Bob, por término medio, tarda 45.9 segundos por producto y Ray 46.4, un poquito más lento. Si trabajamos con los valores medios cabe esperar que Ray imponga el ritmo porque es el más lento, que se obtenga un producto montado cada 46.6 segundos y que Ray estaría trabajando todo el tiempo mientras que Bob apenas descansaría, 0.5 segundos (46.4-45.9) por cada producto.

Sin embargo, este análisis no tiene en cuenta que a veces Bob tardará cerca de los 80 y Ray cerca de los 10 segundos, con lo que Ray estará ocioso y, al revés, Ray a veces será el que emplee un tiempo elevado y Bob un tiempo bajo, con lo que Bob estará bloqueado. Como no hay almacenamiento intermedio, la capacidad de producción es menor que si Bob y Ray siempre tardasen el mismo tiempo medio.

En esta lista de reproducción se presentan los fundamentos de la simulación y, en particular, este ejemplo con más detalle y se muestra un modelo de simulación en su versión más elemental que permite estimar los niveles de ocupación reales de Bob y de Ray.

¿Por qué optimización?

Entonces, tenemos otra pregunta ¿para qué queremos entonces los modelos de optimización?

Los modelos de optimización son especialmente deseables cuando se puede admitir que la información es conocida y, entonces, prescriben el óptimo. Los modelos de optimización también permiten incorporar de forma explícita la incertidumbre (mediante optimización robusta, optimización estocástica, etc.)

Sin embargo, a veces el detalle que requiere el análisis y la incertidumbre de los datos hacen que el enfoque basado solo en optimización no sea suficiente.

En estos casos, se puede desarrollar un modelo de optimización algo simplificado y con información determinista (tiempos medios, por ejemplo) y, después, con simulación, evaluar el impacto sobre la solución cuando se introduce todo realismo y explorar alternativas alrededor de lo que ha sugerido el modelo de optimización.

El problema de equilibrado de líneas se presta a la cooperación eficaz entre la optimización y la simulación. En esta lista de reproducción se presenta el problema y cómo se puede obtener una solución al problema mediante optimización, trabajando con valores medios.

Después, en esta lista de reproducción se presenta un modelo de simulación para evaluar el impacto de la incertidumbre y qué rendimiento se espera de la línea de montaje cuando se configura conforme a lo obtenido en el modelo de optimización y, además, tiene en cuenta la incertidumbre.

Por último, en Borreguero (2020) se presenta un ejemplo análogo en el sector de fabricación de aeroestructuras. Por un lado, se desarrolla un modelo de optimización para obtener una planificación de producción sin tener en cuenta fallos en las entregas de los proveedores, variabilidad de los tiempos de proceso, reprocesos por errores de ejecución, absentismo laboral, etc. La solución que se obtiene del modelo de optimización se introduce en un modelo de simulación que sí incorpora todas esas fuentes de incertidumbre y, con ello, es posible evaluar si realmente se podrá atender la demanda con el plan de producción obtenido. En su caso, el mismo modelo de simulación sirve para explorar soluciones parecidas que sí permitan atenderla.

Conclusión

En definitiva, el buen cirujano conoce bien todo el instrumental a su disposición y cuándo utilizar cada elemento. La optimización y la simulación son técnicas muy valiosas de analítica prescriptiva y la combinación de ambas puede serlo aún más en algunos casos. Existen otras herramientas, como las técnicas de previsión que pueden combinarse con las anteriores. Por ejemplo, con un modelo de previsión es posible reducir la incertidumbre y disponer de datos más fiables para nuestros modelos de simulación y optimización, pero este es un tema para otro post.

Referencias

Jacobs, F. Robert, Richard B. Chase, and Rhonda R. Lummus. Operations and supply chain management. Vol. 567. New York: McGraw-Hill Irwin, 2011.

Borreguero Sanchidrián, Tamara. Scheduling with limited resources along the aeronautical supply chain: from parts manufacturing plants to final assembly lines. Diss. Universidad Politécnica de Madrid, 2020.

Autores

Tamara Borreguero es doctora ingeniera industrial por la UPM y experta en planificación y balanceo de líneas en Airbus Defensa y Espacio.

Álvaro García es doctor ingeniero industrial y profesor en la UPM y socio fundador de baobab soluciones.