La Industria 4.0 se presenta como la tierra prometida del siglo XXI en la que la ingente información disponible y la interconexión entre multitud de elementos permiten operar de forma más eficaz y eficiente: IoT con sus sensores, etiquetas RFID, Real Time Location Services (RTLS), wearables, recogiendo y compartiendo información con mayor velocidad y menor latencia a través de redes privadas 5G, mostrada en tiempo real en pantallas de centros de control y gafas de realidad aumentada.

Pero los datos no bastan, aunque estén disponibles en cantidades antes inimaginables y sean de la mejor calidad. Esta gran máquina de recolección de datos debe servir algún propósito: guiar los pasos de los operarios en un almacén, anticipar el fallo en un elemento de una cadena de producción, o prevenir una rotura de stock en un almacén.

Los datos están al servicio de la toma de decisiones

Los datos están al servicio de las decisiones, sean operativas, tácticas o estratégicas. Para las decisiones estratégicas tenemos tiempo. No queremos decidir en cinco minutos la localización de una nueva planta (que comprometerá nuestra actividad durante muchos años). Además, esta decisión no la tomamos más que muy de vez en cuando.

Sin embargo, cuando tenemos que lanzar una orden de producción, cuando tenemos que decidir cuál es el siguiente destino en nuestra ruta o cuando tenemos que decidir los movimientos de los AGV en una plataforma logística, no disponemos de cinco minutos.

En el contexto operativo es esencial tomar decisiones de forma rápida y para ello no es suficiente con tener los datos. Además necesitamos procesar esa información y conocer cómo opera nuestro sistema para tomar una buena decisión. Más aún, necesitamos tomar muchas buenas decisiones de forma repetida a lo largo del tiempo.

En términos operativos ya no es tan importante conseguir el óptimo, como si del santo grial se tratase. El contexto cambia a gran velocidad y «el óptimo» deja de serlo con la misma velocidad. Por ello, buscar un plan monolítico no tiene sentido: si el contexto cambia y el plan no, tendremos el óptimo de algo que solo es una entelequia. Por ejemplo, tan pronto como se produce una avería o entra un pedido urgente o hay un problema de tráfico, el plan que teníamos no sirve y hay que replanificar.

Por eso nos interesan algoritmos que den respuesta a los cambios a medida que se producen, algoritmos que sean «ágiles», es decir, que ofrezcan soluciones suficientemente buenas en tiempos muy breves y haciendo uso de la información más reciente y disponible en tiempo real

Hasta ahora este tipo de tareas ha estado delegado en una persona experta que era quien se adaptaba de forma ágil al entorno. Este experto es quien tiene en su cabeza todo el conocimiento del sistema, sobre cómo está en cada momento y sobre cómo han sido las cosas en el pasado: es donde se encarna la experiencia.

Sin embargo, la dependencia del experto, del gurú, introduce una debilidad no solo por los motivos más evidentes (cuando esa persona no está, el sistema se opera de forma muy deficiente) sino otros motivos más sutiles pero también importantes. Por ejemplo, la revisión de la forma de operar no es posible porque el experto probablemente no pueda valorar en su cabeza el impacto de ciertos cambios en la operativa.

La buena noticia es que ahora el terreno está maduro para la analítica prescriptiva, que no es una recién llegada. Su tradición es amplia y no dejan de aparecer nuevas técnicas o refinamiento de las existentes: desde las primeras en los años 50 (con notables como Dantzig y la Programación Lineal) pasando por la aparición de algoritmos bioinspirados (como las colonias de hormigas, los algoritmos genéticos) y recientemente, la hibridación del mundo de la prescriptiva y del machine learning.

La programación de la producción Just In Time, que reduce los costes de stock e inventario al mínimo o la optimización de gasto energético en entornos industriales son casos de uso de la analítica prescriptiva que se pueden considerar clásicos.

Ahora tenemos dos ingredientes nuevos: datos en tiempo real y potencia de computación. Con ellos y con la analítica prescriptiva podemos ofrecer la mejor solución que los sistemas requieren en cada momento. Existen multitud de experiencias que dan cuenta de los ahorros y el impacto que ofrece la transición al mundo 4.0.

Incluso el gestor escéptico que teme delegar en un algoritmo la propuesta de decisiones en automático en un entorno complejo e incierto, puede conocer a priori las ventajas y “comprarse un seguro” antes de iniciar esta transición en su sistema gracias al digital twin. Mediante la simulación es posible construir una réplica digital, una maqueta de su sistema, con todo el detalle necesario para analizar en un entorno seguro y ágil el impacto de posibles decisiones antes de aplicarlas.

Por ejemplo, si estamos hablando de una plataforma logística, podemos representar con todo detalle la recepción y descarga de palés, la clasificación, la reposición de las las ubicaciones, etc.

Una vez se dispone del digital twin es posible explorar todo aquello que se desee y, en particular, la introducción de toda la sensórica propia del IoT y de los algoritmos para la explotación de toda la información.

Es decir, en el ejemplo anterior, podemos evaluar el impacto de cambiar de un proceso de picking manual a un proceso mediante AGV gobernados con analítica avanzada. Este análisis no requiere adelantar la inversión en sensórica, en AGV o la introducción de ningún tipo de cambio. Se pueden realizar estos cambios en el modelo digital y desarrollar los algoritmos que operarían el sistema una vez hechos esos cambios. De esta manera podemos ver los resultados que proporcionaría el cambio en el proceso antes de emprender las inversiones.

Este enfoque tiene dos grandes ventajas. Por un lado permite estudiar diferentes alternativas sin tener que llevarlas a la práctica (podemos analizar tantas alternativas como queramos con nuestro modelo digital). Por otro, para cada alternativa es posible anticipar el ROI de la inversión sin riesgo y, con ello, llevar a nuestro sistema lo que convenga, con la certeza de saber qué cabe esperar.

El uso del modelo digital junto con IoT y algoritmos en tiempo real es válido para un conjunto muy amplio de contextos: planificación y control de la producción, rutas de reparto, mantenimiento preventivo, gestión de suministros, gestión de tráfico en aparcamientos… Veamos unos ejemplos.

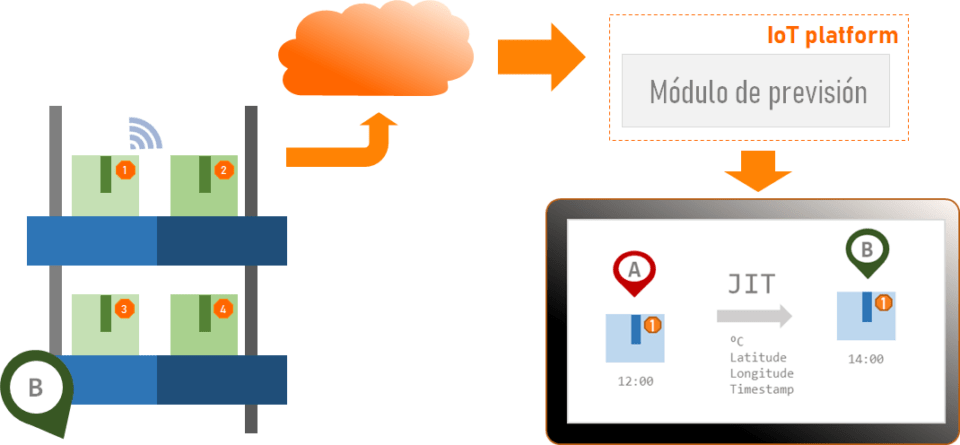

Gestión de stock inteligente

La gestión de stock inteligente o conectada permite el aprovisionamiento Just in Time mediante 1) la monitorización constante de los suministros y el stock, 2) la previsión de la demanda, que alimentan un algoritmo de optimización que ajusta los pedidos de suministro a la demanda prevista, considerando todas las restricciones pertinentes.

La ventaja de la monitorización es que en caso de incidencia en el suministro (por ejemplo, rotura de cadena de frío), la detección es prácticamente inmediata y lanza la mejor acción correctiva posible con la mayor premura.

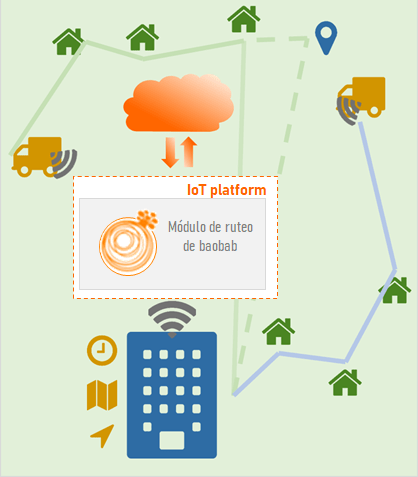

Rutas de reparto

El rastreo de vehículos de reparto mediante RTLS y sensores adecuados para cada tipo de carga, permite maximizar eficiencias en las rutas, especialmente en aquellos casos en los que los vehículos deben llevar a cabo entregas y recogidas en plazos cortos.

Cuando los vehículos de reparto se encuentran en ruta, un módulo de ruteo almacena su ubicación, su plan de ruta (con direcciones y ventanas de tiempo), la carga disponible, y datos del personal que atiende el reparto: horas trabajadas, preferencias, etc.

Si el sistema recibe una solicitud de recogida no prevista, el módulo es capaz de proponer el vehículo idóneo para llevarla a cabo considerando el impacto en la planificación existente, la capacidad de carga de todos los vehículos y los tiempos de trabajo y descanso del personal, de tal forma que no se asigna un vehículo sin espacio disponible, o cuyo conductor ya ha agotado su turno, o que afecte en demasía al resto de entregas.

Mantenimiento predictivo y optimización de planes de mantenimiento

La monitorización de los elementos de un sistema (sensores de temperatura, vibración, presión, etc) en conjunción con los registros de averías y fallos permiten aplicar analítica predictiva para anticipar fallos antes de que ocurran, observando los patrones que siguen las diferentes magnitudes y comparándolos con patrones conocidos de fallos anteriores, lo que conforma el caso de uso conocido como mantenimiento predictivo.

Asimismo, la analítica predictiva puede ayudar a ajustar los plazos de mantenimiento preventivo, entendidos como las revisiones periódicas que se deben realizar sobre los elementos de un sistema incluso cuando no se ha detectado desgaste o deterioro del desempeño. Con un conjunto de datos suficientemente extenso, se pueden ajustar dichos plazos sin aumentar el riesgo de fallos.

Por sí solos estos dos casos de uso no emplean la analítica prescriptiva, que se puede utilizar para confeccionar los planes de mantenimiento resultantes, consistentes en tareas de mantenimiento predictivo, preventivo y correctivo de manera óptima, asignando a los especialistas de mantenimiento las tareas adecuadas en función de prioridades, plazos, material y herramientas necesarias y, de nuevo, considerando la formación del especialista, su horario, condiciones, etc.

El plan de mantenimiento resultante consistirá en la ágil asignación de tareas a especialistas de tal forma que las prioridades sean atendidas con el menor tiempo dedicado a aprovisionamiento de materiales, componentes o herramientas, y tiempos muertos.