El sector industrial siempre ha trabajado para reducir los costes de la energía en los procesos de producción, en los momentos donde el precio de la energía es muy alto, la importancia es mayor y en muchos casos puede provocar paradas en las fábricas a la espera de que bajen los precios.

En una fábrica, uno de los elementos clave para la reducción de costes está en la optimización de la programación de la producción (scheduling). Y es ahí donde la Inteligencia Artificial entra en juego para reducir los costes de la energía.

Inteligencia Artificial en la planificación de la producción

La planificación de la producción requiere coordinar la disponibilidad de diferentes recursos (máquinas, personas, materiales y componentes) respetando todas las restricciones técnicas para poder servir las cantidades previstas en los tiempos acordados.

La Inteligencia Artificial permite obtener planificaciones que cumplan los compromisos de entrega, atendiendo a la eficiencia y minimizando inventarios. Se consideran, entre otras cosas: las fechas de entrega de pedidos, la disponibilidad de centros de trabajo, las necesidades de recursos humanos y materiales, y la previsión de ocupación de la capacidad. Se busca equilibrar el número de recursos, minimizar el tiempo de fabricación (makespan), minimizar las penalizaciones por retraso, etc.

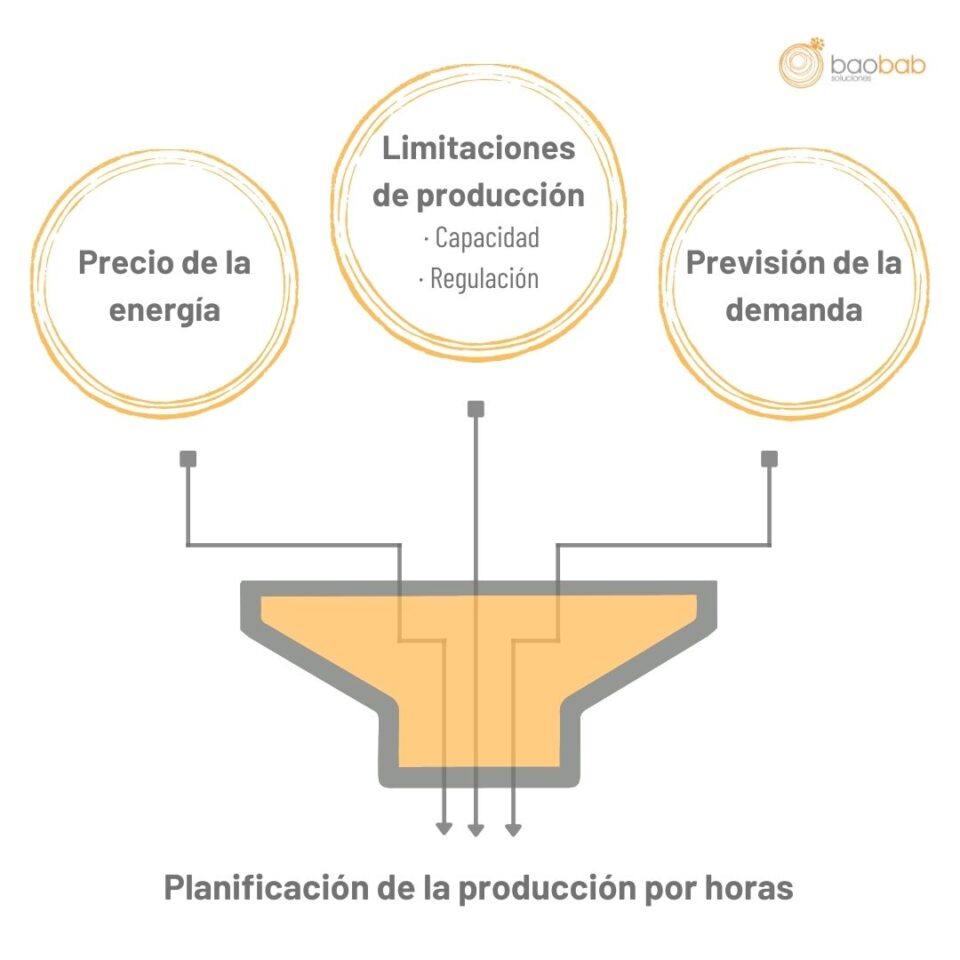

La planificación de la producción es un proceso complejo, aunque únicamente se tuviera en cuenta la demanda de los productos que se van a fabricar, algo que ya justificaría el desarrollo de una herramienta basada en Inteligencia Artificial, se justifica aún más cuando también se tiene en cuenta el precio de la energía, aumentando la complejidad del problema, y siendo prácticamente imposible que un ser humano pueda resolverlo sin una herramienta.

Técnicas de Inteligencia Artificial para la planificación de la producción

Antes de continuar sobre cómo incorporar el precio de la energía en la planificación de la producción, conviene explicar las dos grandes líneas o tipos de herramientas de la Inteligencia Artificial que están siendo aplicadas:

- Analítica predictiva, basada principalmente en Machine Learning / Deep Learning: Con grandes volúmenes de datos es posible “entrenar” a las herramientas para hacer predicciones. La capacidad de hacer predicciones es fundamental para dimensionar los recursos de la fábrica para atender la demanda.

- Analítica prescriptiva, basada en la Investigación Operativa (técnicas de optimización matemática, simulación, etc.). En los procesos de fabricación hay que decidir entre una gran cantidad de opciones o posibilidades. Un ser humano puede tomar una buena decisión para decidir la secuencia de la producción o cuántas personas se va a necesitar en un turno; sin embargo, seguramente no sea la decisión óptima. Y en estos ámbitos, la diferencia entre una buena decisión y una óptima se traduce en ahorros de costes operativos muy significativos, corroborados por estudios independientes.

Más complejidad en la programación de la producción con el “factor energía”

Hay varios elementos a considerar para buscar ahorros en los gastos de energía:

- Coste de la energía en cada hora o intervalo de tiempo en el que se realiza la producción. Esto también es válido cuando se utilizan sistemas de cogeneración.

- Estimaciones de consumos de las máquinas en función de sus regímenes de funcionamiento.

Estos elementos cambian radicalmente una planificación de la producción que solo considera la demanda de fabricación. En este caso, se tiene que buscar un punto de equilibrio entre atender óptimamente la demanda y reducir los costes de la energía.

Ejemplo potencial de ahorros

En sectores electrointensivos como el metalúrgico, químico, siderúrgico y gases industriales, el coste energético puede llegar a suponer un 50% de los costes de producción.

Por ejemplo, en gases industriales, baobab soluciones ha construido una herramienta de optimización de planificación para Air Liquid, con la que ha conseguido:

- Reducción del coste de la energía de entre 5-8%, que dependiendo de los precios de energía, suponen un ahorro de sus plantas en España de más de 2 millones de euros al año (con los precios de 2022, el ahorro es mucho mayor).

- Replanificaciones rápidas para tener en cuenta incidencias durante la producción.

- Creación de simulaciones, comparación de escenarios y análisis what-if.

Conclusiones

Uno de los grandes retos de la industria es la optimización del uso de la energía, no solo para reducir costes en un entorno muy volátil de precios de electricidad, gas natural y otras fuentes, sino también, por la necesidad de reducir la huella de carbono.

En este contexto, podemos aplicar la Inteligencia Artificial, y según el caso, conseguir ahorros en el entorno de 5%-20%, siempre sujeto a las fluctuaciones de los precios de la energía.